Was sind die Anwendungsvorteile von LNG-Stainless-Steel-Rohren in der Öl- und Gasindustrie?

Was sind die Anwendungsvorteile von LNG-Stainless-Steel-Rohren in der Öl- und Gasindustrie?

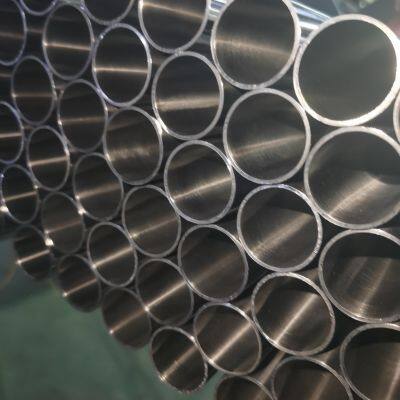

In den LNG-Systemen der Öl- und Gasindustrie drehen sich die Anwendungsvorteile von Edelstahlrohren (z. B. Modelle 304, 316L usw.) hauptsächlich um drei Kernanforderungen: Tieftemperaturbeständigkeit, Korrosionsbeständigkeit und strukturelle Stabilität. Genauer gesagt können sie in die folgenden fünf Kategorien eingeteilt werden:

1. Ausgezeichnete mechanische Eigenschaften bei tiefen Temperaturen, geeignet für die ultraniedrigen Temperaturbedingungen von LNG

Die Lagerungs- und Transporttemperatur von LNG beträgt -162°C. Gewöhnliche Metallrohre (z. B. Kohlenstoffstahl) erfahren bei dieser Temperatur eine "Tieftemperaturversprödung" (ein scharfer Abfall der Schlagzähigkeit und leichte Bruchgefahr), während Edelstahlrohre dieses Problem durch die Komponentenauslegung (mit Chrom und Nickel) gelöst haben:

Hohe Tieftemperaturzähigkeit: 304/316L-Edelstahl kann auch bei -196°C (Flüssigstickstofftemperatur) noch eine gute Schlagzähigkeit (≥27J) aufrechterhalten, ohne Versprödungsgefahr, und kann den Tieftemperaturschlag und die Vibrationen während des LNG-Transports ertragen.

Gute Schrumpfstabilität bei niedrigen Temperaturen: Der lineare Ausdehnungskoeffizient ist relativ niedrig (etwa 16,5×10⁻⁶/℃), und die Schrumpfung ist bei niedrigen Temperaturen gleichmäßig. Mit einem vernünftigen Stützdesign (z. B. Gleitstützen) kann es das Rissbilden der Rohrleitung oder das Lecken an den Verbindungen vermeiden, die durch Spannungen infolge plötzlicher Temperaturänderungen verursacht werden.

2. Hohe Korrosionsbeständigkeit, geeignet für verschiedene Medien und komplexe Umgebungen

In der Öl- und Gasindustrie kommen LNG-Systeme oft mit Feuchtigkeit, Salz (Küsten-/Offshore-Plattformen) und Spuren von sauren Gasen (z. B. H₂S, CO₂) in Kontakt. Der Vorteil der Korrosionsbeständigkeit von Edelstahlrohren ist erheblich:

Schutz gegen elektrochemische Korrosion: Das Chromelement bildet auf der Oberfläche des Rohrs einen dichten Cr₂O₃-Oxidfilm, der Wasser, Salz und andere Substanzen am Kontakt mit dem Grundmaterial hindern kann, wodurch die häufige "niedrigtemperierte Nasskorrosion" von Kohlenstoffstahl vermieden wird (z. B. Rostbildung durch die von LNG-Dampf mitgeführte Feuchtigkeit);

Beständigkeit gegen Anätzung durch chemische Medien: 316L Edelstahl hat durch die Zugabe von Molybdän (Mo) eine weiter verbesserte Beständigkeit gegen Cl⁻ (z.B. Salz in Küstenregionen) und H₂S, was ihn für raue Umgebungen wie Offshore-LNG-Empfangsanlagen und Unterwasser-LNG-Pipelines geeignet macht;

Beständigkeit gegen den Einfluss des LNG-Mediums selbst: LNG (hauptsächlich aus Methan bestehend) hat keine lösende oder anätzende Wirkung auf Edelstahl, und die Innenwand der Rohre ist glatt, was es weniger wahrscheinlich macht, dass Verunreinigungen adsorbiert werden, wodurch Verstopfungen oder Kontaminationen, die durch die Reaktion zwischen dem Medium und dem Rohr verursacht werden, vermieden werden.

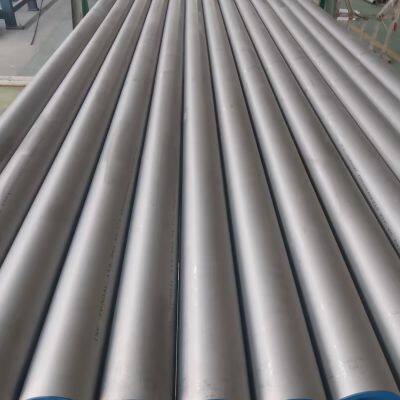

3. Ausgezeichnete strukturelle Festigkeit und Dichtigkeit gewährleisten die Sicherheit des Systems. Das LNG-System hat extrem hohe Anforderungen an die Druckbeständigkeit und Dichtigkeit der Rohre (ein Leck kann Risiken wie Explosionen und Verbrennungen durch Kälte verursachen), und Edelstahlrohre haben natürliche Vorteile in Bezug auf die strukturelle Leistung:

Hohe Festigkeit und Druckbeständigkeit: Bei Raumtemperatur beträgt die Zugfestigkeit ≥515MPa und die Streckgrenze ≥205MPa, was die Hochdruckanforderungen des LNG-Transports erfüllen kann (z.B. beträgt der Druck von Langstreckenpipelines normalerweise 1,6~10MPa); die Festigkeit erhöht sich bei niedrigen Temperaturen weiter und führt nicht zu plastischer Verformung aufgrund von Druckschwankungen.

Exzellente Schweißleistung: Nach dem Schweißen mit Verfahren wie dem Wolfram-Inertgas-Schweißen (TIG) kann die Schweißnaht durch Lösungsglühen die Zähigkeit wiederherstellen, wodurch die Versprödung in der wärmebeeinflussten Zone des Schweißens vermieden wird. Die Schweißnaht hat eine gute Dichtigkeit, und die Leckagerate ist weit niedriger als die von Kohlenstoffstahlrohren (die Leckagerate von Edelstahlrohren beträgt normalerweise ≤1×10⁻⁹Pa・m³/s).

Glatte Innenwand und geringer Strömungswiderstand: Die Rauheit der Innenwand von Edelstahlrohren ist ≤0,8μm, viel niedriger als die von Kohlenstoffstahl (≥3,2μm), was den Reibungswiderstand bei der LNG-Transporte verringern kann, den Transportenergieverbrauch senken kann und verhindern kann, dass die Ansammlung von Verunreinigungen an der Rohrwand zu lokaler Vereisung oder Verstopfung führt.

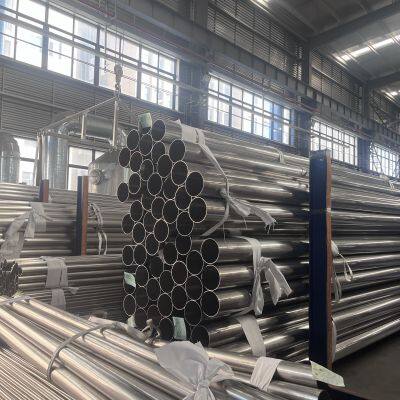

4. Lange Lebensdauer und verringerte Kosten über die Lebensdauer

LNG-Anlagen in der Öl- und Gasindustrie, wie Empfangsterminals, Lagertanks und Fernleitungen, sind normalerweise für den Langzeitbetrieb ausgelegt (Entwurfslebensdauer ≥ 20 Jahre). Die lange Lebensdauer von Edelstahlrohren kann die Wartungs- und Betriebskosten erheblich reduzieren:

Starke Witterungsbeständigkeit: Wenn es im Freien oder unterirdisch verlegt wird, kann es Wind, Regen und Bodenkorrosion standhalten (ohne die Notwendigkeit einer häufigen Wartung der Korrosionsschutzbeschichtung). Seine Lebensdauer beträgt 30 bis 50 Jahre, was 2 bis 3 Mal länger ist als bei Kohlenstoffstahlrohren (etwa 10 bis 15 Jahre);

Geringe Wartungsanforderungen: Im Gegensatz zu Kohlenstoffstahl ist keine regelmäßige Beschichtung mit Korrosionsschutzfarbe oder kathodische Schutzmaßnahmen erforderlich. Es ist nur erforderlich, die Isolationsschicht und die Schweißnähte regelmäßig zu überprüfen, wodurch der Arbeitsaufwand für Betrieb und Wartung um mehr als 50 % reduziert wird;

Hochgradig recycelbar: Edelstahl ist ein recycelbares Material. Nach der Außerbetriebnahme der Anlage können die Rohre recycelt und wiederverwendet werden, was den Bedürfnissen der grünen Entwicklung der Branche entspricht.

5. Spezialisiert auf die speziellen Anforderungen von LNG-Systemen, mit starker Kompatibilität

Das LNG-System umfasst mehrere Stadien wie Tieftemperaturlagerung, Transport und Verdampfung. Die Kompatibilität von Edelstahlrohren kann die Anforderungen verschiedener Szenarien erfüllen:

Anpassung an plötzliche Temperaturänderungen: Es kann rapide Temperaturänderungen von der Umgebungstemperatur (bei der Installation/Wartung) bis -162℃ (im Betrieb) standhalten, mit einer Abkühlrate von bis zu 5~10℃/min beim Ersetzen im kalten Zustand, ohne aufgrund von Wärmeausdehnung und -kontraktion zu brechen.

Kompatibilität mit verschiedenen Zubehörteilen: Es hat eine hohe Materialkonsistenz mit Edelstahlventilen, Flanschen, Filtern und anderen Zubehörteilen, vermeidet die elektrochemische Korrosion, die durch den Kontakt zwischen verschiedenen Metallen verursacht wird, und gewährleistet eine zuverlässigere Anschlussdichtung.

Leichtgewichtsvorteil: Im Vergleich zu Kohlenstoffstahlrohren der gleichen Spezifikation sind Edelstahlrohre (insbesondere dünnwandige Rohre) leichter (zum Beispiel ist ein DN100-Rohr aus 304-Edelstahl etwa 15% leichter als ein Kohlenstoffstahlrohr), was die Belastung auf die Stützen reduziert und die Schwierigkeit und die Kosten der Installation in großer Höhe oder auf See senkt.

Kürzlich veröffentlicht

-

Was sind die Vorteile von doppelschelleigen Edelstahl-Trinkwasserrohrfittings?

6. Januar 2026Was sind die Vorteile von doppelt geklemmten Edelstahl-Trinkwassersanitärrohrfittings? 1. Geeignet für verschiedene Medien: D Mehr lesen

Mehr lesen -

304 Edelstahlrohr, Dampfgasleitung, Mischgasleitung

6. Januar 2026Das 304 Edelstahlrohr ist für Dampfleitungen und Gasgemischleitungen geeignet. Das 304 Edelstahlmaterial wird aufgrund Mehr lesen

Mehr lesen -

Was sind die Unterschiede zwischen 304- und 202-Rostfreirohren?

6. Januar 2026Die Hauptunterschiede zwischen 304- und 202-Stahlrohren aus Edelstahl liegen in ihrer chemischen Zusammensetzung, ihren physikalis Mehr lesen

Mehr lesen -

Die fünf gängigen Methoden zum Verbinden von Edelstahlwasserrohren

6. Januar 2026Verschiedene Methoden zur Installation von Edelstahl-Wasserrohren Die Installationsmethoden von Edelstahl-Wasserrohren Mehr lesen

Mehr lesen