Quais fatores afetam o tamanho da resistência térmica do incrustaço do tubo de troca de calor de aço inoxidável

A resistência térmica do fouling de tubos de troca de calor de aço inoxidável (referindo-se à resistência térmica gerada pela camada de fouling depositada na superfície da parede do tubo, medida em m²・K/W) é um indicador-chave para avaliar o grau de fouling nos tubos de troca de calor. Sua magnitude afeta diretamente a eficiência de transferência de calor (quanto maior a resistência térmica do fouling, menor o coeficiente de transferência de calor K). A formação e o acúmulo da resistência térmica do fouling são influenciados por múltiplos fatores em combinação, principalmente divididos em quatro categorias: características do fluido, condições de operação, características inerentes dos tubos de troca de calor e medidas de manutenção. Os detalhes específicos são os seguintes:

I. Características do Fluido: Determinando a "Fonte" e a "Natureza" da Formação de Incrustações

A composição, o estado e as propriedades químicas do fluido são os fatores fundamentais que determinam o tipo e a taxa de deposição da formação de incrustações (como incrustações cristalinas, incrustações corrosivas, incrustações biológicas, etc.).

1. Conteúdo de impurezas e substâncias dissolvidas no fluido

Partículas em suspensão: Partículas em suspensão, como areia, poeira, detritos metálicos, fibras, etc., no fluido irão se depositar devido à gravidade ou à diminuição da velocidade do fluxo e aderir à parede do tubo, formando incrustações particuladas. Por exemplo, a água de rio não tratada ou efluentes industriais (contendo grandes quantidades de areia) que fluem através de tubos de troca de calor de aço inoxidável terão uma taxa de deposição de partículas muito mais rápida do que a água pura, resultando em um aumento rápido da resistência térmica da incrustação.

Sais dissolvidos: Sais, como cálcio, magnésio, silício e sulfato (como CaCO₃ e MgCO₃ em água dura) que estão dissolvidos no fluido tendem a cristalizar e precipitar quando a temperatura muda (por exemplo, quando a solubilidade diminui durante o aquecimento) ou quando evaporados e concentrados, formando incrustações cristalinas (depósitos de incrustações). Por exemplo, os íons cálcio e magnésio na água de alimentação da caldeira cristalizam na superfície dos tubos de troca de calor de alta temperatura, e a incrustação com 0,1 mm de espessura tem uma resistência térmica de 0,0002 - 0,0005 m²・K/W (aproximadamente 10 - 20 vezes a resistência térmica da parede do tubo de aço inoxidável).

Substâncias orgânicas e colóides: Substâncias orgânicas, como óleos, proteínas, húmus ou partículas coloidais (como a lignina no licor negro do papel) formarão incrustações viscosas devido à adsorção e polimerização na parede do tubo. Por exemplo, em processos de fabricação de alimentos, soluções de açúcar e líquidos lácteos tendem a depositar-se na parede do tubo, e esse tipo de incrustação tem uma condutividade térmica extremamente baixa (λ ≈ 0,1 - 0,3 W/(m・K)), resultando em uma resistência térmica maior.

Substâncias corrosivas: Componentes corrosivos, como ácidos, bases, íons cloreto, etc., no fluido reagem quimicamente com a parede do tubo de aço inoxidável (mesmo que o aço inoxidável tenha alta resistência à corrosão, o contato prolongado com meios corrosivos de alta concentração ainda pode causar corrosão local), gerando produtos de corrosão (como óxido de ferro, cromatos) e formando incrustações corrosivas. Por exemplo, água do mar com concentração de Cl⁻ superior a 500 ppm pode causar corrosão localizada por pites no aço inoxidável, e o depósito de produtos de corrosão aumenta a resistência térmica da incrustação.

II. Condições de Operação: Determinando a "Taxa de Deposição" e a "Estabilidade" da Incrustação

Os parâmetros reais de operação dos tubos de troca de calor (temperatura, vazão, tempo, etc.) afetam diretamente a velocidade de formação e o grau de acumulação da incrustação, e são os "motores dinâmicos" da mudança na resistência térmica da incrustação.

1. Temperatura e Diferença de Temperatura

Temperatura da parede do tubo: Temperaturas elevadas aceleram a cristalização de sais (como CaCO₃, cuja solubilidade cai drasticamente acima de 60°C) e a decomposição e polimerização de substâncias orgânicas (como gorduras, que se carbonizam acima de 100°C), promovendo a deposição de incrustação. Por exemplo, quando a temperatura da parede do tubo ultrapassa 80°C, a taxa de deposição da incrustação é 3-5 vezes maior do que à temperatura normal.

Diferença de temperatura de transferência de calor (Δt): Quanto maior for a diferença de temperatura entre os fluxos quente e frio, mais significativo será o gradiente de temperatura entre a parede do tubo e o fluido, o que pode causar supersaturação local do fluido próximo à parede do tubo (por exemplo, quando aquecido, o fluido próximo à parede do tubo atinge primeiro a temperatura de cristalização), acelerando a formação de incrustação cristalina. Por exemplo, em uma condição de trabalho com uma diferença de temperatura de 50°C, o aumento da resistência térmica da incrustação é 2-3 vezes mais rápido do que em uma condição com uma diferença de temperatura de 20°C.

Influência da mudança de fase: Se o fluido sofrer mudança de fase durante a troca de calor (como condensação de vapor, ebulição do líquido), isso irá exacerbar a deposição de incrustações. Por exemplo, durante a condensação de vapor, impurezas traço (como silicatos) serão concentradas devido à evaporação da água e formarão uma camada dura de depósito na parede do tubo; durante a ebulição do líquido, o "distúrbio" das bolhas se soltando da parede do tubo pode carregar impurezas e formar incrustações.

2. Velocidade do fluxo do fluido

A velocidade do fluxo é um parâmetro chave que afeta a deposição de incrustações, e influencia a resistência térmica da incrustação por meio dos efeitos duais de "efeito de escorrimento" e "tempo de residência":

Baixa velocidade do fluxo (<1m/s, meio aquoso): A turbulência do fluido é fraca, e as impurezas particuladas tendem a se sedimentar devido à gravidade e aderir à parede do tubo. Além disso, a baixa velocidade do fluxo dificulta a remoção da incrustação, resultando em uma taxa de deposição rápida. Por exemplo, a uma velocidade do fluxo de 0,5m/s, a taxa de crescimento da resistência térmica da incrustação é 4 - 5 vezes maior do que a uma velocidade do fluxo de 2m/s.

Taxa de fluxo alta (>3m/s, meio aquoso): A turbulência é intensa, e o efeito de escoamento pode inibir a deposição de incrustações, mas uma taxa de fluxo excessivamente alta aumentará a resistência do fluido (o consumo de energia aumenta) e pode causar desgaste da parede do tubo (especialmente para fluidos contendo partículas), resultando na formação de nova incrustação devido aos detritos produzidos pelo desgaste.

Fluctuação da taxa de fluxo: Mudanças frequentes na taxa de fluxo (como início e parada da bomba, regulação do fluxo) irão interromper a estabilidade do padrão de fluxo do fluido, fazendo com que a incrustação depositada solta se desprenda, ao mesmo tempo em que promove a fixação de novas impurezas, levando a um aumento na flutuação da resistência térmica da incrustação.

3. Tempo e ciclo de operação

A resistência térmica da incrustação aumenta em uma tendência de "primeiro rápido e depois lento" com o tempo de operação: No estágio inicial, a superfície da parede do tubo está limpa, e as impurezas tendem a aderir, fazendo com que a resistência térmica aumente rapidamente; no estágio posterior, a camada de incrustação se torna gradualmente densa, novas impurezas são difíceis de se embutir, e a taxa de crescimento diminui (até atingir o "equilíbrio dinâmico", em que as taxas de deposição e desprendimento são iguais). Por exemplo, para um tubo de troca de calor de aço inoxidável operando continuamente por 1 mês, a resistência térmica da incrustação pode chegar a 0,0003 - 0,0008 m²・K/W; depois de 6 meses de operação, pode aumentar para 0,001 - 0,002 m²・K/W (especificamente dependendo das condições de trabalho).

III. Características dos tubos de troca de calor: Impacto na "dificuldade de adesão"

O material, a condição da superfície e o projeto estrutural dos tubos de troca de calor de aço inoxidável determinam se a sujeira é facilmente aderida e acumulada, o que é um "fator fundamental" que afeta a resistência térmica da sujeira.

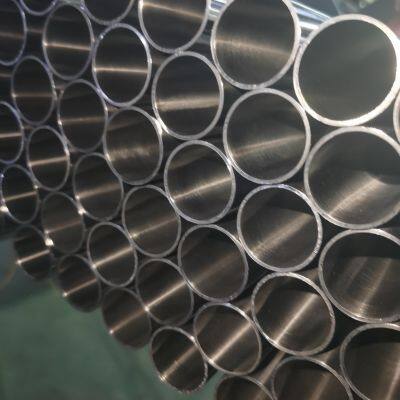

1. Acabamento superficial

A rugosidade da superfície (valor Ra) dos tubos de troca de calor de aço inoxidável afeta diretamente a capacidade de adesão da sujeira:

Superfície de alto acabamento (Ra ≤ 0,8 μm, como tratamento polido): A superfície é lisa, a área de contato entre as impurezas e a parede do tubo é pequena, a adesão é fraca e a sujeira é facilmente lavada pelo fluido, resultando em uma baixa resistência térmica da sujeira. Por exemplo, a resistência térmica da sujeira de tubos de aço inoxidável 316L polidos é 30%-50% menor do que a de tubos não polidos (Ra = 3,2 μm).

Superfície rugosa (Ra ≥ 1,6 μm, como laminados sem tratamento, marcas de solda): A superfície é irregular, propensa a "zonas mortas de vórtice", as impurezas se depositam nas depressões e a superfície rugosa fornece mais "pontos de adesão", tornando difícil remover a sujeira, e a resistência térmica é maior.

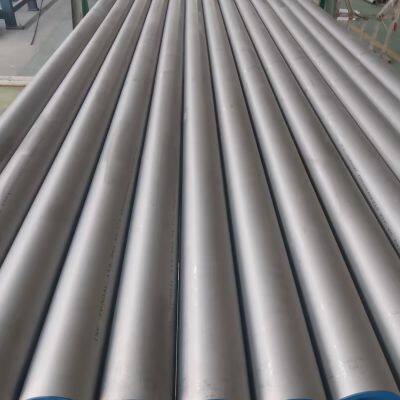

2. Material e Tratamento de Superfície

A resistência à corrosão e a energia superficial (que afeta a hidrofilia / hidrofobia) do aço inoxidável afetam o tipo de sujeira e a velocidade de deposição:

Diferença de resistência à corrosão: O aço inoxidável 316L (contendo Mo) tem maior resistência à corrosão por íons cloreto do que o aço inoxidável 304. Em ambientes com alto teor de sal, os tubos 304 têm mais depósitos de corrosão devido à corrosão local, resultando em uma resistência térmica da sujeira mais alta.

Tratamento de modificação de superfície: Através da passivação (formação de uma película de óxido densa), revestimento (como revestimento de politetrafluoretileno) ou polimento eletrolítico, a energia superficial pode ser reduzida, a hidrofobia pode ser aumentada e a adesão da sujeira pode ser reduzida. Por exemplo, a quantidade de adesão de sujeira (como algas, filmes bacterianos) em tubos de aço inoxidável após o tratamento de passivação é 40%-60% menor do que a de tubos não tratados.

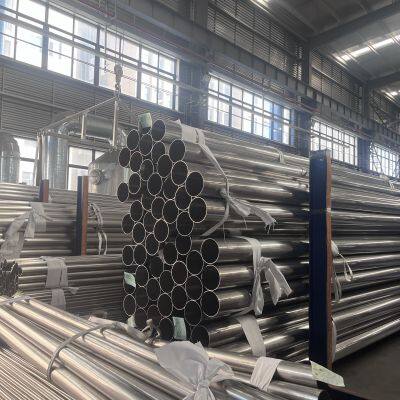

3. Tipo e Estrutura do Tubo

Diferentes tipos de tubos têm diferentes características de deposição de sujeira devido a diferentes padrões de fluxo:

Tubos de formato especial (tubos ondulados, tubos com sulcos espirais): O fluxo de fluido nos tubos é turbulento (Re é alto), com forte turbulência e grandes perturbações, tornando menos provável a deposição de sujeira, e a resistência térmica da sujeira é 20%-40% menor do que a dos tubos retos. Por exemplo, a estrutura ondulada dos tubos ondulados faz com que o fluido gere vórtices, lavando continuamente a parede do tubo e inibindo o acúmulo de sujeira.

Tubos retos: O fluxo é estável. Se a velocidade do fluxo não for uniforme (por exemplo, perto da placa do tubo), é provável que se forme uma "zona morta" local, resultando em deposição concentrada de sujeira, e a resistência térmica local da sujeira é muito maior do que no meio do corpo do tubo.

IV. Medidas de manutenção e pré-tratamento: O "Efeito de controle" sobre a resistência térmica da sujeira

A qualidade do pré-tratamento do fluido e a frequência de limpeza de manutenção dos tubos de troca de calor afetam diretamente a "formação inicial" e a "remoção tardia" da sujeira, e são "fatores de intervenção humana" para reduzir a resistência térmica da sujeira.

1. Pré-tratamento do fluido

Pré-tratar o fluido que entra no sistema de troca de calor pode reduzir o teor de impurezas e diminuir a resistência térmica do fouling na fonte:

Filtração: Remover partículas em suspensão (como areia, fibras) através de filtros e tanques de sedimentação pode reduzir o fouling por partículas. Por exemplo, a resistência térmica do fouling dos tubos de troca de calor após filtrar água de rio com um filtro de 50μm é mais de 60% menor do que a da água não filtrada.

Tratamento de amolecimento: Amolecer água de alta dureza (com alto teor de íons cálcio e magnésio) usando métodos como troca iônica e osmose reversa pode reduzir a formação de fouling cristalino (incrustação). Por exemplo, a resistência térmica do fouling da água após o amolecimento (dureza total <50mg/L) na superfície do tubo de troca de calor é apenas 1/5 - 1/3 da da água não amolecida.

Controle bactericida e algicida: Adicionar bactericidas (como preparados de cloro, ozônio) a fluidos contendo microrganismos (como água de resfriamento circulante) pode inibir a reprodução de bactérias e algas e reduzir o fouling biológico. Por exemplo, um sistema de água circulante que é regularmente esterilizado tem uma resistência térmica do fouling biológico que é 50% - 70% menor do que a de sistemas não tratados.

2. Frequência e Método de Limpeza

A limpeza regular pode remover o incrustaço depositado e restaurar o desempenho dos tubos de troca de calor:

Ciclo de limpeza: Tubos de troca de calor limpos irregularmente têm resistência térmica do incrustaço que aumenta continuamente com o tempo; enquanto a limpeza uma vez a cada 1 - 3 meses (dependendo das condições de operação) pode controlar a resistência térmica do incrustaço em um nível mais baixo (por exemplo, <0,0005 m²·K/W).

Método de limpeza: A limpeza química (lavagem ácida, lavagem alcalina) pode remover eficazmente a crosta e a crosta de corrosão, mas a limpeza excessiva pode danificar a superfície do aço inoxidável (por exemplo, a lavagem ácida mal feita pode causar a destruição da camada passivante); a limpeza física (lavação com água pressurizada, raspagem mecânica) é adequada para incrustaços soltos e causa pouco dano à parede do tubo, mas é difícil remover incrustaços densos. Por exemplo, um método combinado de limpeza química e lavação com água pressurizada tem 20% - 30% mais eficiência de descaling do que um método único, e a redução da resistência térmica do incrustaço é mais significativa.

Resumo

O tamanho da resistência térmica do incrustação dos tubos de troca de calor de aço inoxidável é o resultado dos efeitos combinados das características do fluido (tipo e conteúdo de impurezas), condições de operação (temperatura, vazão, tempo), características do tubo de troca de calor (condição da superfície, estrutura) e medidas de manutenção (pré-tratamento e limpeza). Dentre eles, o conteúdo de impurezas no fluido, o controle da temperatura/vazão e a suavidade da superfície são os fatores centrais mais significativos. Em aplicações práticas, otimizando o pré-tratamento do fluido (reduzindo impurezas), projetando uma vazão razoável (1-2 m/s para o meio aquoso), selecionando tubos de aço inoxidável altamente polidos (como o 316L polido) e realizando limpezas regulares, a resistência térmica do incrustação pode ser controlada efetivamente (normalmente, deve ser mantida abaixo de 0.0001-0.0005 m²・K/W), garantindo a estabilidade a longo prazo da eficiência de troca de calor.

Publicado recentemente

-

Quais são as vantagens dos tubos de aço inoxidável de parede fina?

8 de janeiro de 2026Anti-sujeira e resistente à corrosão Uma das vantagens mais óbvias dos tubos de aço inoxidável de parede fina é que eles são Ler mais

Ler mais -

Como detectar defeitos de solda em tubos de aço inoxidável

8 de janeiro de 20261. A omissão de soldagem refere-se à situação em que existem pontos de solda que não foram soldados corretamente durante o process Ler mais

Ler mais -

Princípios e vantagens/desvantagens de vários métodos de conexão para tubos de aço inoxidável

8 de janeiro de 2026Conexão por compressão Princípio de conexão: Uma força de compressão radial (presa hidráulica) é aplicada para fixar com segu Ler mais

Ler mais -

As características da lâmina de aço inoxidável

8 de janeiro de 2026Laminado de aço inoxidável resistente à corrosãoA maioria dos produtos laminados de aço inoxidável requer excelente resistência à Ler mais

Ler mais