Was sind die Vorteile der Vakuumtrocknungsmethode bei der Trocknungsbehandlung von Edelstahlrohren?

Bei der Trocknung von Edelstahlrohren in LNG-Systemen besteht das zentrale Ziel darin, den Feuchtigkeitsgehalt innerhalb der Rohre auf einem extrem niedrigen Niveau zu halten (typischerweise ≤100mg/m³ und bei einigen strengen Bedingungen ≤50mg/m³), um zu verhindern, dass Wasser bei niedrigen Temperaturen gefriert und die Rohre blockiert, die Ventildichtungen beschädigt oder mit Verunreinigungen in LNG reagiert, um korrosive Medien zu bilden (z. B. H₂O + CO₂ → Kohlensäure, die die Lochfraßkorrosion von Edelstahl verstärkt). Das Vakuumtrocknungsverfahren ist eine der Haupttechnologien in der Branche, und seine Vorteile resultieren aus seiner genauen Anpassung an die Bedingungen "niedrige Temperatur, geringer Rückstand, hohe Sicherheit" von LNG-Betrieben. Dies kann aus den Aspekten Trocknungsleistung, Trocknungstiefe, Sicherheit und Kompatibilität usw. erläutert werden.

1. Extrem hohe Trocknungstiefe: Erfüllung der Kernanforderung "ultraniedrige Feuchtigkeit" in LNG-Systemen

Die Toleranz für Feuchtigkeit in LNG-Systemen ist viel niedriger als in herkömmlichen industriellen Rohrleitungen (z. B. in gewöhnlichen Gasleitungen, bei denen die Feuchtigkeitsanforderung ≤ 500mg/m³ ist). Das Vakuumtrocknungsverfahren beschleunigt durch eine Unterdruckumgebung den Phasenübergang und die Entfernung von Feuchtigkeit und erreicht einen tiefen Trocknungseffekt, der mit anderen Trocknungsverfahren (z. B. Spültrocknung und Adsorptionstrocknung) schwer zu erreichen ist:

Funktionsprinzip: Unter Vakuumbedingungen (typischerweise wird der Druck in der Pipeline auf ≤10 Pa oder sogar ≤1 Pa reduziert) sinkt der Sättigungsdampfdruck von Wasser erheblich (z. B. beträgt der Siedepunkt von Wasser unter Normaldruck 100 °C, bei einem Unterdruck von 1 Pa kann der Siedepunkt jedoch auf -19 °C sinken). Selbst wenn in der Pipeline noch flüssiges Wasser oder adsorbiertes Wasser verbleibt, kann es bei Raumtemperatur (oder bei leichter Erwärmung, normalerweise ≤80 °C) schnell verdampfen und Wasserdampf bilden, der direkt von der Vakuumpumpe entfernt wird.

Tatsächlicher Effekt: Es kann den Wassergehalt in der Pipeline stabil auf 30 - 80 mg/m³ reduzieren, was die strengen Standards des LNG-Systems vollständig erfüllt und sogar übertrifft; während die herkömmliche Stickstoffspülung und -trocknung durch die "Wasserträgskapazität des Gases" begrenzt ist und normalerweise nur 200 - 500 mg/m³ erreicht. Mehrere Spülungen sind erforderlich, um die Qualitätsgrenze zu erreichen, und es ist schwierig, das restliche Wasser in den Falten und Schweißvertiefungen an der Innenwand der Pipeline vollständig zu entfernen.

2. Hohe Trocknungsleistung: Verkürzung der Bauzeit und Reduzierung der System-Inbetriebnahmekosten

LNG-Projekte umfassen in der Regel Langstreckenleitungen (z. B. die Übergangsleitungen vom Terminal zu den Lagertanks, wobei einzelne Abschnitte mehrere hundert Meter lang sein können) und komplexe Rohrarmaturen (z. B. Krümmer, T-Stücke und Ventile). Die Trocknungsleistung wirkt sich direkt auf die Gesamtlaufzeit des Projekts aus. Die hohe Effizienz der Vakuumtrocknung zeigt sich in folgendem:

Kein Bedarf an wiederholten Zyklen: Im Vergleich zum Zyklusmodell "Stickstoffspülen - Prüfung - erneutes Spülen" (jedes Spülen dauert mehrere Stunden und es können 3 - 5 Zyklen erforderlich sein) kann die Vakuumtrocknungsmethode durch den Prozess "Evakuieren → Druckhalteprüfung → erneutes Evakuieren" in der Regel die Trocknungszeit einer einzelnen Pipeline auf 24 - 48 Stunden begrenzen (abhängig von dem Rohrvolumen und der Leistung der Vakuumausrüstung), was einer Effizienzsteigerung von über 50% entspricht.

Zielgerichtetes Entfernen von "Feuchtigkeit in Toträumen": Die Schweißraupen, die Lücken in der Oxidschicht und die Nuten im Ventilkern an den Innenwänden der Rohrleitungen sind Schwachstellen bei der Trocknung durch Blasen (wo der Stickstoffstrom schwerlich erreicht werden kann). Allerdings erzeugt das Vakuum einen negativen Druck, der eine "globale Saugkraft" erzeugt, die die Verdampfung der Feuchtigkeit in diesen Toträumen fördert und deren Strömung in Richtung des Unterdruckbereichs bewirkt, wodurch ein Versagen der Trocknung aufgrund von Restfeuchtigkeit in bestimmten Bereichen vermieden wird.

III. Kein Risiko von Restmedium: Sicherstellung der LNG - Reinheit und Pipelinesicherheit

Als hochreines kryogenes Medium (mit einem Methangehalt typischerweise ≥ 95%) verbietet LNG streng die Anwesenheit von restlichen Trocknungsmedien in der Pipeline, wie zum Beispiel Stickstoff, der zum Spülen verwendet wird, oder Molekularsiebpulver, das zur Adsorptionstrocknung eingesetzt wird. Andernfalls kann es zu einer Abnahme der LNG - Reinheit, einer verringerten Verbrennungseffizienz und sogar zu Sicherheitsgefahren führen. Das Vakuumtrocknungsverfahren beseitigt grundlegend das Problem des "Restmediums":

Keine Einbringung von externen Medien: Der gesamte Trocknungsprozess wird ausschließlich durch "Luftabsaugung + Feuchtigkeitsentfernung" erreicht, ohne dass irgendein Gas (wie Stickstoff) oder Feststoff (wie Adsorbentien) in die Pipeline injiziert wird. Nach der Trocknung verbleibt in der Pipeline nur eine Spurenmenge an Inertgas (hauptsächlich restlicher Stickstoff, der nicht vollständig abgesaugt wurde, typischerweise ≤ 0.1%). Es ist kein zusätzlicher "Spülreinigungsschritt" erforderlich, und es erfüllt direkt die Reinheitsanforderungen für den LNG - Transport.

Vermeiden Sie die sekundäre Kontamination durch Adsorbentien: Bei der Adsorptions-Trocknungsmethode werden Molekularsiebe und andere Adsorbentien im Inneren der Rohrleitung platziert. Wenn die Adsorbentienpartikel brechen oder abfallen, können sie zusammen mit LNG in die stromabwärts liegenden Anlagen (z. B. Lagertanks, Pumpen und Verdampfer) gelangen, Filter verstopfen oder mechanische Komponenten abnutzen. Die Vakuum-Trocknungsmethode birgt jedoch keine solchen Risiken und bietet einen besseren Schutz für die Innenwände der Rohrleitung und die stromabwärts liegenden Anlagen.

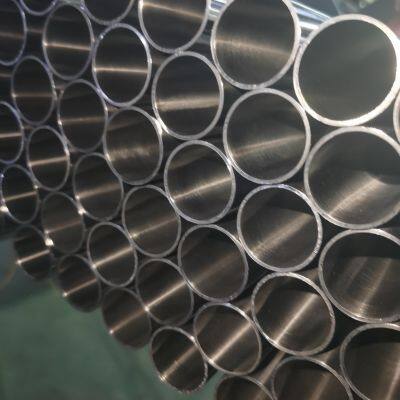

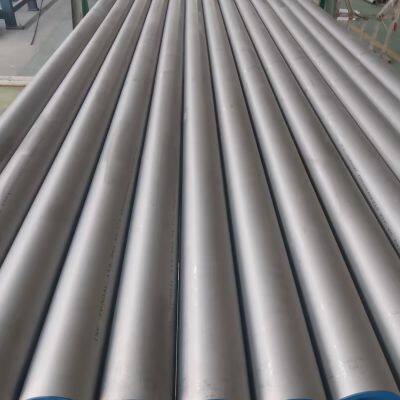

4. Gute Kompatibilität mit Rohrmaterialien: Kein Risiko von Korrosion oder Beschädigung

Obwohl Edelstahlrohre (z. B. 316L), die in LNG-Systemen eingesetzt werden, eine ausgezeichnete Korrosionsbeständigkeit aufweisen, kann sich ihre Leistung dennoch verschlechtern, wenn sie während des Trocknungsprozesses mit korrosiven Medien oder hohen Temperaturen in Kontakt kommen. Die Freundlichkeit der Vakuum-Trocknungsmethode gegenüber Rohrmaterialien zeigt sich in:

Betrieb bei niedriger Temperatur / Raumtemperatur: Während des Trocknungsprozesses muss nur die Außenwand der Rohrleitung leicht erwärmt werden (typischerweise ≤ 80°C, erreicht durch elektrische Spurbeheizung oder Heißluftumlauf), was weit unter der "Sensibilisierungstemperatur" von Edelstahl liegt (die Sensibilisierungstemperatur von 316L beträgt ungefähr 450 - 850°C). Dies kann die Ausscheidung von Cr₂₃C₆ an den Korngrenzen (d. h. "Sensibilisierungskorrosion") verhindern und die Tieftemperaturzähigkeit und Korrosionsbeständigkeit des Edelstahlrohrs gewährleisten.

Unter Bedingungen ohne elektrochemische Korrosion: Wenn Stickstoff zum Spülen und Trocknen verwendet wird und der Stickstoff Spuren von Sauerstoff oder Feuchtigkeit enthält, kann sich an den Innenwänden der Rohre eine "feuchte Sauerstoffumgebung" bilden, die eine leichte elektrochemische Korrosion verursacht. In einer Vakuumumgebung ist jedoch der Sauerstoffgehalt extrem niedrig (≤0,01 %), und Feuchtigkeit wird kontinuierlich entfernt. Es gibt keine "Elektrolyte (Wasser)" und "Oxidationsmittel (Sauerstoff)", die für Korrosionsreaktionen erforderlich sind, wodurch das Korrosionsrisiko während des Trocknungsprozesses vollständig eliminiert wird.

V. Direkte Verifizierung des Trocknungseffekts: Erleichtert die Qualitätssicherung

Die Verifizierung der Trocknungsqualität des LNG-Systems ist ein entscheidender Schritt. Der "visuelle" Verifizierungsvorteil des Vakuumtrocknungsverfahrens ist erheblich, wodurch das Problem des "falschen Trocknens" vermieden werden kann:

Der Trocknungsgrad kann direkt durch einen "Druckhalteversuch" bestimmt werden: Während des Trocknungsprozesses, wenn der Vakuumgrad innerhalb der Rohrleitung den Zielwert erreicht (z. B. ≤10 Pa), wird die Vakuumpumpe für "Druckhaltung" ausgeschaltet. Wenn sich der Vakuumgrad innerhalb der angegebenen Zeit (z. B. 2 Stunden) nicht wesentlich erhöht (üblicherweise ist die Druckrückgewinnung ≤1 Pa/h), bedeutet dies, dass die Feuchtigkeit innerhalb der Rohrleitung im Wesentlichen entfernt wurde (keine Druckerhöhung durch Wasserverdampfung); beim Spültrocknen wird dagegen die Trockenheit indirekt durch "Messung des Taupunkts des Austrittsgases mit einem Taupunktmesser" beurteilt, was stark von der Umgebungstemperatur und der Gasflussrate beeinflusst wird, und es besteht die Gefahr einer Fehlbeurteilung, dass "der Austritt den Standard erfüllt, aber es noch Restfeuchtigkeit innerhalb der Rohrleitung gibt".

Datenverfolgung: Während des Vakuumtrocknungsprozesses können Parameter wie die Pumpleistung der Vakuumpumpe, Druckänderungen in der Rohrleitung und die Heiztemperatur der Außenwand in Echtzeit aufgezeichnet werden, wodurch ein vollständiger Trocknungsbericht entsteht. Dies erleichtert die Qualitätsverfolgung für den Eigentümer und die Aufsichtsbehörde und erfüllt die Verwaltungsanforderung der "Gesamtprozesskonformität" in LNG-Projekten.

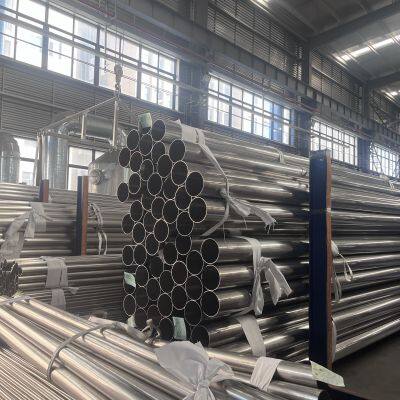

VI. Anpassung an komplexe Rohrleitungsanordnungen: Keine "Blindflecken"-Einschränkungen

Stahlrohre des LNG-Systems umfassen oft lange gerade Abschnitte, Krümmungen mit mehreren Krümmungsradien und Mehrzweigarmaturen (z. B. Sammelleitungen). Traditionelle Trocknungsmethoden sind oft durch die Anordnung eingeschränkt, aber das Merkmal der "vollständigen Abdeckung unter negativem Druck" der Vakuumtrocknung kann sich an komplexe Szenarien anpassen:

Keine Abhängigkeit von der Luftströmungsrichtung: Die Stickstoffspülungstrocknung erfordert die Gestaltung eines "Lufteinlasses - Luftauslasses" basierend auf der Neigung und Richtung der Rohrleitung, andernfalls können sich in tiefgelegenen Abschnitten oder Sackenden "Luftströmungstotzonen" bilden; während die Vakuumtrocknung durch die Anordnung von Vakuumpumpenschnittstellen an beiden Enden oder an Schlüsselknotenpunkten der Rohrleitung einen gleichmäßigen Unterdruck in der gesamten Rohrleitung erzielt, was konsistente Trocknungsergebnisse unabhängig von geraden, gekrümmten oder Zweigrohren gewährleistet.

Für Großdurchmesser- / Langstreckenrohrleitungen geeignet: Bei Großdurchmesserrohrleitungen mit einem Durchmesser von DN500 oder größer oder Langstreckenrohrleitungen mit einer Länge von über 1.000 Metern kann das Vakuumtrocknungsverfahren die Abnahme der Trocknungseffizienz, die durch das übermäßige Volumen der Rohrleitung verursacht wird, durch den Ansatz von "segmentweises Evakuieren + mittleres Evakuieren" vermeiden. Das Spültrocknungsverfahren erfordert dagegen eine erhebliche Erhöhung der Stickstoffströmungsrate (mit hohem Energieverbrauch), und es ist schwierig, die Trocknungswirkung am fernen Ende sicherzustellen.

Zusammenfassung: Vergleich der Vorteile des Vakuumtrocknungsverfahrens mit anderen gängigen Trocknungsverfahren

Vakuumtrocknungsverfahren

Trocknungstiefe (mg/m³): 30 - 80 (geeignet für raue Arbeitsbedingungen)

Trocknungseffizienz: Hoch (24 - 48 Stunden / Abschnitt)

Risiko eines verbleibenden Mediums: Keines (nur Spuren von Inertgas)

Rohrkompatibilität: Gut (Normaltemperatur / Tieftemperatur, nicht korrosiv)

Komplexe Layout-Anpassungsfähigkeit: Excellent (Gesamtbereichs-Negativdruck, keine tote Winkel)

Stickstoffspülen und Trocknen

Trocknungstiefe (mg/m³): 200 - 500 (Mehrfaches Spülen erforderlich)

Trocknungseffizienz: Niedrig (72 - 120 Stunden pro Abschnitt)

Risiko von Restmedium: Stickstoff kann zurückbleiben (muss verdrängt werden)

Rohrkompatibilität: Durchschnittlich (Kann nasse Sauerstoffkorrosion verursachen)

Komplexe Layout-Anpassungsfähigkeit: Schlecht (Abhängig von der Luftströmung, neigt dazu, tote Winkel zu hinterlassen)

Adsorptionstrocknungsverfahren

Trocknungstiefe (mg/m³): 50 - 100 (leicht Rückstände des Adsorbens)

Trocknungseffizienz: Mittel (48 - 72 Stunden pro Abschnitt)

Risiko von Restmedium: Mögliche Rückstände von Adsorbenspulver

Rohrkompatibilität: Mittel (das Adsorbens kann die Innenwand abnutzen)

Komplexe Layout-Anpassungsfähigkeit: Mittel (Zusätzliche Adsorptionseinheiten müssen für Zweigrohre eingerichtet werden)

Zusammenfassend lässt sich sagen, dass das Vakuumtrocknungsverfahren mit seinen umfassenden Vorteilen von "tiefe Trocknung + hohe Effizienz und geringe Rückstände + Sicherheit und Kompatibilität" perfekt den Kernanforderungen an Edelstahlrohre in LNG-Systemen hinsichtlich "ultraniedriger Feuchtigkeit, keine Verschmutzung und hohe Zuverlässigkeit" entspricht und eine der bevorzugten Technologien für die Trocknungsbehandlung in aktuellen LNG-Projekten (z. B. Empfangsstationen, Lagertanks und Transportleitungen) geworden ist.

Kürzlich veröffentlicht

-

Was sind die Vorteile von dünnwandigen Edelstahlrohren?

8. Januar 2026Anti-fouling und korrosionsbeständig Einer der offensichtlichsten Vorteile von dünnwandigen Edelstahlrohren besteht darin, da Mehr lesen

Mehr lesen -

Wie erkennt man Schweißfehler in Edelstahlrohren?

8. Januar 20261. Schweißaussetzer bezieht sich auf die Situation, in der es während des Schweißprozesses Schweißpunkte gibt, die nicht richtig v Mehr lesen

Mehr lesen -

Die Prinzipien und Vor- und Nachteile verschiedener Verbindungsmethoden für Edelstahlrohre

8. Januar 2026Kompressionsverbindung Verbindungsgrundprinzip: Eine radiale Kompressionskraft (hydraulische Klemme) wird angewendet, um das Mehr lesen

Mehr lesen -

Die Eigenschaften von Edelstahlblechen

8. Januar 2026Korrosionsbeständiges Edelstahlblech Die meisten Edelstahlwalzblechprodukte erfordern eine ausgezeichnete Korrosionsbeständig Mehr lesen

Mehr lesen