-

Laijing Bu

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Laijing Bu

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Votre message a dépassé la limite.

Différentes applications des alliages INCONEL 625 et 725

2025-07-15 14:17:03

Les alliages INCONEL® 625 et 725 diffèrent en composition, en mécanismes de renforcement et en propriétés, ce qui entraîne des domaines d'application distincts. La différence fondamentale réside dans les exigences en matière de « stabilité à haute température » et de « haute résistance ». Voici une description détaillée de leurs applications spécifiques :

I. Applications typiques de l'INCONEL® 625

L'alliage 625 se caractérise principalement par un renforcement en solution solide et possède une excellente stabilité à haute température, une bonne résistance à la corrosion et une bonne usinabilité. Il est principalement utilisé dans des environnements à haute température et fortement corrosifs, et convient particulièrement aux scénarios qui nécessitent à la fois « une résistance à haute température » et « une résistance à la corrosion dans des milieux complexes ».

1. Secteur de l'énergie et de l'électricité

Production d'énergie : Chambres de combustion, sections de transition, tubes de flamme, etc. (doivent résister à des températures élevées de 800 - 1000°C et à la corrosion par les gaz).

Aérospatiale : Tuyaux d'échappement des moteurs, bagues extérieures de turbines, tuyaux du système de propulsion des engins spatiaux (résistants à l'oxydation à haute température et à l'érosion par le flux d'air à grande vitesse).

Énergie nucléaire : Tubes d'échange de chaleur des réacteurs nucléaires, tubes de générateurs de vapeur (résistants à la corrosion de l'eau sous haute pression et à l'environnement de rayonnement).

2. Secteur chimique et de protection de l'environnement

Équipements chimiques : Échangeurs de chaleur, revêtements de réacteurs, agitateurs (résistants aux milieux fortement réducteurs tels que l'acide chlorhydrique et l'acide sulfurique et à la corrosion haute température et haute pression).

Désulfuration du dioxyde de soufre : Systèmes de pulvérisation des tours de désulfuration, systèmes de tuyaux d'absorption (résistants à la corrosion acide des fumées soufrées).

Désalinisation de l'eau de mer : Modules de membrane d'osmose inverse, aubes de pompes de traitement de l'eau de mer (résistants à la corrosion ponctuelle et à la corrosion interstitielle des ions chlorure de l'eau de mer).

3. Autres scénarios industriels

Ingénierie marine : Tuyaux de systèmes de refroidissement par eau de mer, connecteurs de plates-formes de forage sous-marines (résistants à la corrosion par immersion prolongée dans l'eau de mer).

Instruments de précision : Gaines de protection pour thermocouples haute température (nécessitant de maintenir la stabilité structurelle et la résistance à la corrosion à haute température).

II. Applications typiques de INCONEL® 725

725 est basé sur le durcissement par précipitation et atteint une résistance à la rupture extrêmement élevée (800 - 1000 MPa) grâce au traitement de vieillissement. Il est principalement utilisé dans des environnements à température moyenne (≤ 650°C) et haute pression, et est particulièrement adapté aux scénarios qui nécessitent une combinaison de « haute résistance + résistance à la corrosion ».

1. Domaine de l'extraction pétrolière et gazière

Outils de forage en fond de trou : tuyaux d'huile, tubages, obturateurs, vannes de sécurité (doivent résister à la haute pression dans les puits de pétrole et de gaz (plus de 100 MPa), à la corrosion par H₂S/CO₂ et aux contraintes de formation).

Équipement de tête de puits : vannes haute pression, brides, connecteurs (résistent aux chocs de haute pression et à la corrosion sous contrainte par les sulfures lors de l'extraction pétrolière et gazière).

2. Ingénierie maritime et en eau profonde

Pipelines en eau profonde : joints et éléments de fixation pour les pipelines de transport d'hydrocarbures en eau profonde (doivent résister à la haute pression en eau profonde (augmentation de 10 MPa tous les 100 mètres) et à la corrosion par l'eau de mer).

Structures marines : boulons haute résistance pour les plates-formes, connexions de chaînes d'ancre (équilibrent une capacité de charge élevée et la corrosion par l'eau de mer).

3. Conteneurs et machines sous haute pression

Conteneurs sous haute pression : revêtements intérieurs et dômes de réacteurs chimiques sous haute pression (doivent résister à la corrosion des milieux sous haute pression à température moyenne et aux contraintes structurelles).

Machines précises : roulements lourds, arbres de transmission (maintiennent une haute résistance et une bonne résistance à l'usure dans des environnements à température moyenne).

III. La raison principale des différences dans les applications

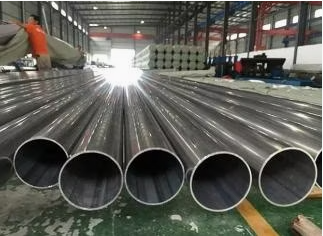

Image 1

En résumé, 625 est le « polyvalent pour la résistance à la corrosion à haute température », tandis que 725 est le « spécialiste des environnements à température moyenne et haute pression ». Les deux ne se substituent pas directement dans leurs domaines de prédilection respectifs.

Mots-clés: Faits froids sur les alliages